数控型钢拱架焊接机器人是河南省耿力工程设备有限公司在不断的探索研究隧道施工工艺,结合加工场实际需要自主研发的工字钢加工生产流水线,突破了工字钢焊接由人工焊接转变为机器人焊接,实现了型钢拱架的智能化加工。广泛用于高速铁路、高速公路、地铁等行业的隧道施工,对于大批量的工字钢作业更加适用,是隧道施工的型钢拱架焊接的必备利器。

河南省耿力工程设备有限公司生产的数控型钢拱架焊接机器人设备具有以下优点:

1、设备采用进口安川六轴机器人,机器人质量成熟可靠,满足大多工件所需的动作需求,让生产更灵活高效;

2、视觉方面配备激光扫描系统,能精准定位,抗干扰性强,有利于提高工作效率。

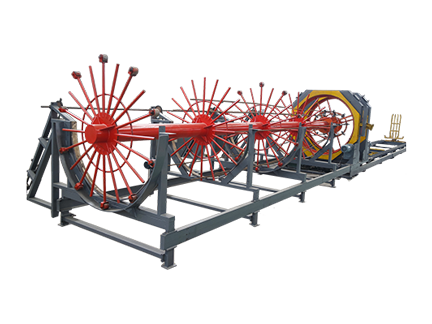

3、上料备料模块整体结构简单,运行稳定,自动化程度较高,符合工人操作习惯,有效降低劳动强度。型钢原材通过电动料架自动输送到冷弯机操作平台,减轻工人工作强度并节约转运时间,提高工作效率。

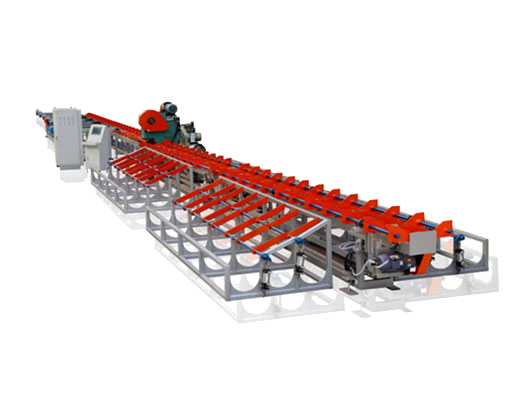

4、续焊模块全部由程序控制实现,无需人工翻料、对齐;实现原材料自动输送,便于焊接工人作业,节约了工人来回走动时间,降低工人的劳动强度。

5、型钢冷弯模块全部由参数化调整控制实现,无需人工测量;型钢经过续接后进入型钢冷弯模块。根据不同的型钢拱架,弯曲不同的半径,采用编码器精确检测型钢弧长及弯曲半径,并反馈给控制系统,参数化调整相关参数,由等离子切割机器人精确切割,保证型钢弧长及弯曲半径的一致性。

6、等离子切割机器人即可以对冷弯好的型钢进行切断,还可对型钢实现“超前小导管进口”割孔功能,无需对型钢再次进行割孔加工,大大节省作业时间和人工劳动强度。

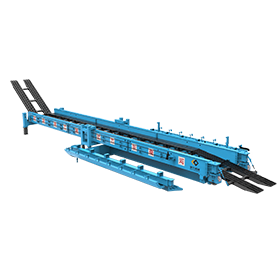

7、备料移动模块开发了移动式底盘及辅助托料装置,可以实时调整放置距离,满足了多种型钢,不同弧长,不同半径的订单要求;全自动推料小车移动型钢,可以降低工人劳动强度,将半成品输送至机器人焊接工位,便于自动焊接,节约了工人来回走动时间,并且远离危险区域。

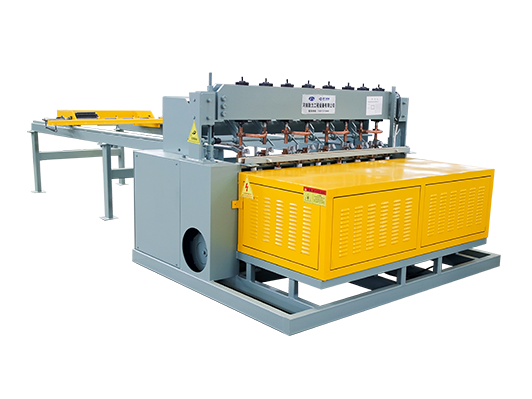

8、机器人焊接通过自动定位、自动焊接、自动翻转,节省了人工操作,提高焊接质量和工作效率,保证了焊接质量的稳定。整个机器人焊接过程,大约耗时5-6分钟/根。

9、整个成品收集过程,端板焊接机器人正常运转,不占用整条线的生产时间,单步成品收集时间大约2-3分钟/根。同时,很好的衔接上端板焊接工序,减轻了人工搬运的劳动强度,为续焊位置补焊加强板提供适合的工作位置,同时将型钢并齐,方便打包。

10、该设备采用模块化设计,客户可根据自身需求选择不同的方案,满足客户的多样化需求。